Så här dagen efter Teslas batteripresentation kan vi sammanfatta och analysera vad det hela handlar om.

Tesla har tagit ett helhetsgrepp om sina batterier och förbättrat hur de ska se ut, tillverkas och fungera. De har satt som mål att om tre år ha en elektrisk drivlina som är billigare än bensinmotorer.

På samma sätt som de har gjort med så många andra delar av sina bilar har de först samarbetat med en extern tillverkare, lärt sig hur man gör – och sedan skapat en egen inhouse tillverkning av en förbättrad version av produkten.

Precis som de har gjort med bilarnas säten till exempel. I början köpte Tesla in stolarna från extern leverantör. Men när de insett att de kan göra bättre stolar själva, på en mycket mer robotiserad tillverkningslina än är brukligt för stolar, så byggde de en egen stolfabrik några kilometer från deras bilfabrik i Fremont. Det är inte bara det att Tesla till skillnad från de flesta andra tillverkar sina egna stolar – de hade även uppfunnit en mycket bättre produktionslina för stolarna.

Samma sak med datorerna och mjukvaran för autopiloten. Från att ha köpt mjukvara från MobilEye och processorer från AMD har Tesla gått över till helt egenutvecklad mjukvara som körs på egentillverkade special-processorer. Tesla har inte bara förbättrat koden – de har tagit fram en helt egen processorarkitektur som den körs på.

Nu har turen kommit till batterierna. Som till skillnad från vad Nissans Product Manager för elbilar tror är själva hjärtat i en elbil. Andra biltillverkare anser fortfarande att batterier är bara en komponent som de kan köpa in från andra håll. Tesla samarbetade först med Panasonic för att ta fram ett helt eget batteri – sedan byggde en enorm batterifabrik tillsammans.

Men Tesla såg förbättringspotential. Inte enbart i batterierna utan även i hur de tillverkas. Traditionella batterifabriker köper in tillverkningsutrustning från externa tillverkare. Ställer maskin bredvid maskin. Först en maskin som ska göra A, sedan nästa maskin som gör processteg B osv.

Tesla, som vanligt tog ett steg bakåt och tittade på helheten. De ville utveckla inte separata maskiner utan en enda lång tillverkningslina där batterierna rörde sig i en enda oavbruten rörelse längs hela tillverkningskedjan. Elon Musk tog läskfabriken som exempel där flaskorna rör på sig i löpande bana medan de fylls på med läsk. Tesla reducerade också antal processteg och antal kemikalier som används under processen. Mycket processteg fanns dessutom bara där för att kunna förflytta material mellan tillverkningsmaskinerna eller rent av mellan olika fabriker.

Genom att titta på helheten kan Tesla både förenkla tillverkningslinan och göra den snabbare. Som i slutändan resulterar i fler och billigare batterier.

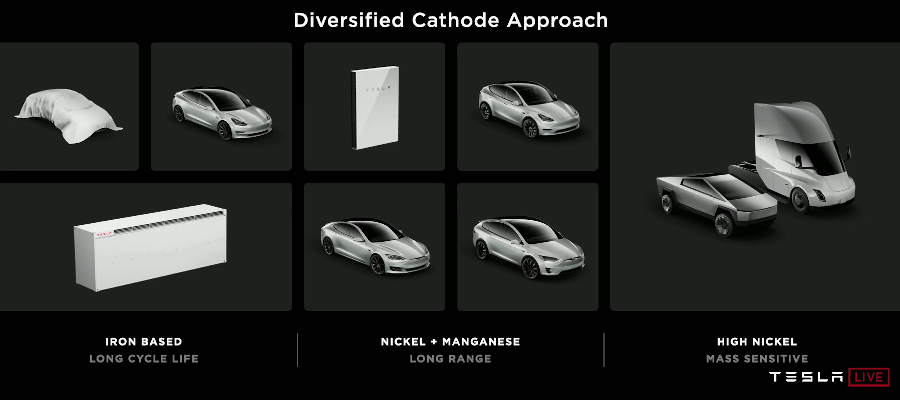

Ovan bild var nog den viktigaste på hela presentationen. Tesla kommer inte tillverka ett enda slags batterier utan de kommer anpassa dem efter användningsområde. Deras enklaste bilmodeller kommer använda sig av LiFePO batterier, som visserligen är rejält billigare än NMC batterier men kan lagra mindre energi också, bilarna får lägre räckvidd. Teslas instegsmodeller har redan idag lägre räckvidd än toppmodellerna – dessa lite sämre batterier kommer passa dem perfekt och möjliggöra sänkta priser på dem.

Mer avancerade bilar med längre räckvidd kommer få nickel-mangan eller rentav enbart nickel i batteriernas katoder. Medan andra biltillverkare fortfarande pratar om “batterier” börjar Tesla finjustera dem efter användningsområde. Som att beställa husets röda eller be om vinlistan.

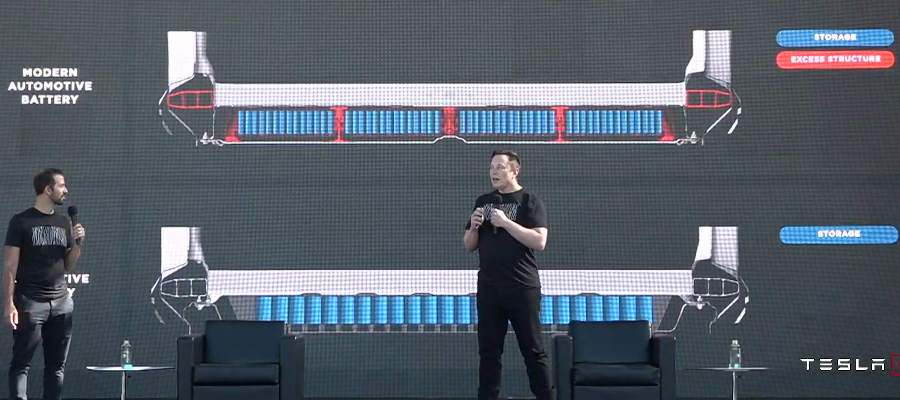

Att Tesla skulle göra batterierna till en integrerad del av bilarnas bottenplatta möttes av skepsis av många. Hur ska du kunna byta batterier om du limmar fast dem?

Fast det Tesla har märkt under åren är att det är ytterst få enstaka battericeller som behöver bytas. Att designa ett batteripack som ska underlätta batteribyte är som att designa en bensinmotor som ska underlätta kolvbyte. Redan dagens batteripack i Tesla Model 3 är otroligt svåra att montera isär, mycket som är limmat – och battericellerna är fastlimmade på kylvätskekanalen så de kan ändå inte lätt bytas. Tesla har redan byggt bort enkla battericellbyten från sina batteripack. Då är det dags att göra sig av med extra komplexiteten och vikten. Idag sitter battericellerna i fyra mindre plåtlådor inuti batteripackets större plåtlåda som är fastskruvad under bottenplåten. Onödiga förpackningar som bara tar plats och skapar extra vikt – utan att ge fördelen att lätt kunna byta enstaka celler.

Vad kan de andra batteri- och biltillverkarna göra för att hänga med i utvecklingen?

Biltillverkare som fortfarande tvekar om elbilar kommer få ett mycket abrupt uppvaknande. Det ser vi redan idag då det köps mindre bilar under pandemin – men de som köps är mer och mer elektrifierade. Trots att de idag är dyrare. Tänk då den dagen de dessutom är billigare.

Biltillverkarna måste sluta titta på batterier som något som de köper in. De kan inte ens gå till batteritillverkarna och kräva billigare batterier från dem (“Tesla har billigare batterier, fixa ni också!”) för att själva batterierna var bara en del av besparingarna. Mycket handlade också om HUR batterierna kommer användas i bilarna. Ska biltillverkarna specificera batteriernas draghållfasthet också när de beställer batterier som ska utgöra en bärande del av karossen?

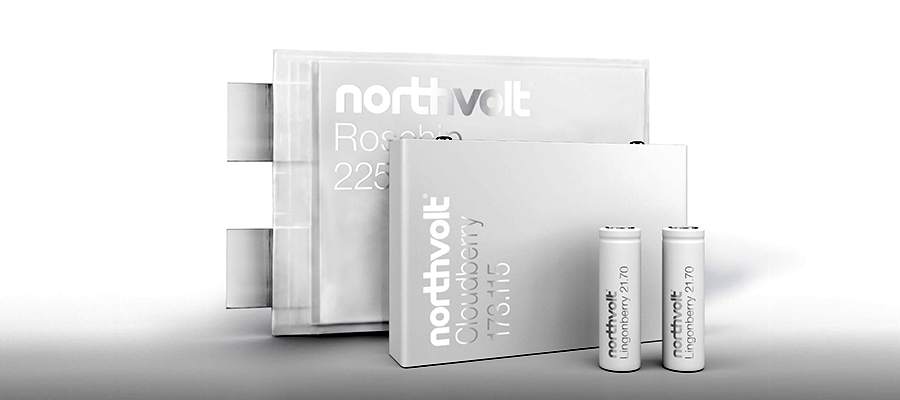

Batteritillverkare kan säkerligen anamma en del av Teslas uppfinningar. Tillverka lite större batterier (om kunder efterfrågar dem), lite annorlunda batterikemier. Använda dry-coating och tabless design. Men dessa besparingar måste kombineras med övriga förbättringar i bilen för att komma ner i omvälvande låga priser.

Tesla kommer bli den enda biltillverkaren som inte bara designar och utvecklar sina egna batterier, inte bara tillverkar dem själva – utan även har designat, utvecklat och tillverkat maskinerna i batterifabriken! Det är endast med ett sådant totalt helhetsgrepp från nickelfyndigheter hela vägen till färdiga elbilar som någon kan komma i närheten av alla dessa kombinerade förbättringar.

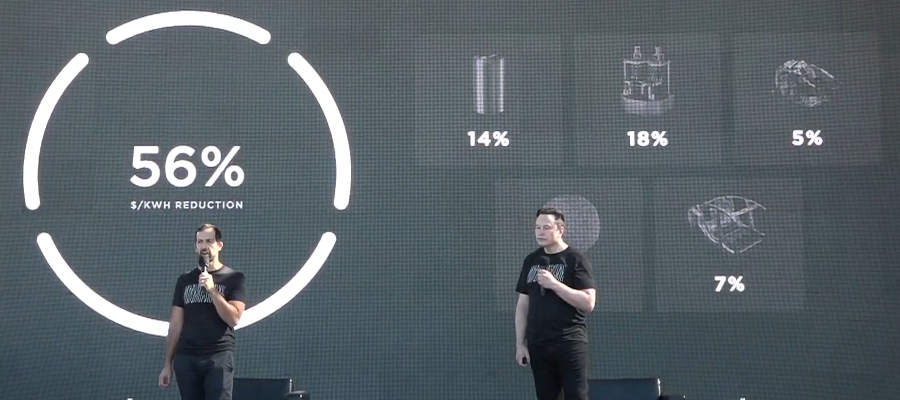

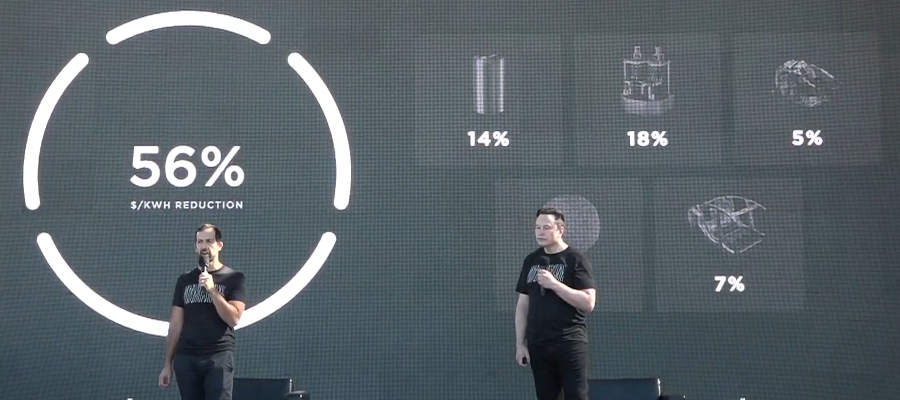

Skulle Tesla ha presenterat en enda grej som gjorde framtidens batterier 56% billigare skulle andra ha kunnat knycka idén och följa efter. Men det var inte det vi såg i går – utan många små förbättringar som var för sig är närmast marginella men som tillsammans utgör en omvälvande förändring. Och jag vågar säga att ingen annan företag än Tesla varken har förmågan att genomföra alla dessa förbättringar – eller ännu värre: ens viljan att försöka göra det.

Folk säger att Teslas aktier är övervärderade. Vill hellre satsa på andra biltillverkare. Fast det kan bli lite som att satsa på ångmaskingstillverkarna när bensinmotorn slog igenom.

Med det sagd så är det så att Tesla tar även ett enormt risk nu.

Elon Musk sa själv att de har problem med ojämn kvalitet på batterierna just nu. Prototyp produktionslinan producerar ibland jättebra batterier – ibland måste de kasseras. Tesla måste under det närmsta året satsa på att få till jämn produktionskvalitet på batterierna.

Ingen annan har tillverkat sådana här batterier förut. Ingen annan har haft anod av ren kisel, katod utan kobolt – just för att det är så jäkla svårt att utveckla bra, stabila batterier utan dem. Tesla hoppas nu kunna göra det – men tänk om de inte lyckas?

I bästa fall inser de problemen innan batterierna monteras i bilar som säljs till kunder. Man vill inte efter några år inse att de där batterierna som är fastlimmade i bilarnas kaross inte håller måttet. Vissa analytiker blev besvikna när de hörde att det kommer dröja några år innan bilar med dessa nya batterier rullar ut från Teslas fabriker. Men vi ska nog vara tacksamma att Tesla får dessa år på sig att få till ordentlig kvalitet på batterierna först.

Tittar man på det som utlovades på eventet kan man inte vara annat än optimistisk om elbilars framtid. Det verkar vara “kört” för bensinmotorer. Men vägen dit kan bli mycket skakig.

Att Tesla väljer att utveckla själva medan andra bilföretag köper komponenter från externa tillverkare skulle kunna vara skolboksexempel på hur teknikföretag fungerar i olika delar av sin livscykel. Det är en gammal trend (typ 10000 år) med ökad specialisering. Bilar med förbränningsmotorer utvecklades av driftiga entreprenörer kring förra sekelskiftet. Då fanns inga externa tillverkare, de var tvungna att utveckla och tillverka själva. När produkten blev mer mogen, och mer komplex, blev det naturligt att lägga ut på specialiserade företag att utveckla och tillverka olika komponenter. Nackdelen är att det blir svårt göra något innovativt, och som flera forskare påpekat har innovationerna minskat sedan WWII. Elon Musk utnyttjar nu att innovationsnivån varit låga i de flesta teknik branscher under lång tid i företag som SpaceX, Tesla och The Boring Company.

Det ska bli intressant och se om Elon är den första i generation nya super entreprenörer som utnyttjar alla möjligheter som väntar på att utnyttjas.