Tesla bjöd in oss på Tesla Club Sweden till en rundvandring i deras bilfabrik utanför Berlin i fredags. Dagens artikel handlar om fabriken, i morgon kommer vi berätta mer om vad mer vi gjort i Berlin.

Fabriken är kanske mest känd som Giga Berlin även om dess officiella namn faktiskt är Gigafactory Berlin-Brandenburg för att visa att den rent tekniskt befinner sig 4 km utanför Berlins stadsgräns.

På en gång när man anlänt till fabriken inser man att Giga Berlin är lika mycket en byggarbetsplats som en bilfabrik. Den enorma fabriksbyggnaden håller redan på att byggas ut och har även fått sällskap av separata byggnader där elmotorer och batteripack tillverkas.

Vi fick tyvärr inte ta några bilder inne i fabriken, bilderna du ser här är från Giga Berlins invigningsfest för två år sedan.

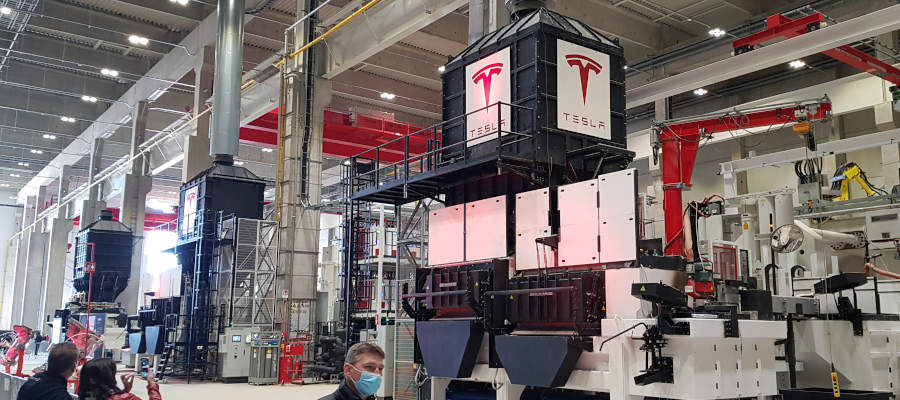

Första anhalten i fabriken var den enorma maskinen som stampar fram karossdelar som dörrar, karossidor eller motorhuv från plåtskivor. Guiden visade att bredvid maskinen höll de på att montera en till lika stor maskin som kommer fördubbla tillverkningskapaciteten.

Just nu tillverkas det runt 5000 bilar i veckan i Giga Berlin. Hittills har de kunnat öka på volymerna genom att köra befintliga maskiner snabbare och snabbare, och med mindre ställtid emellan när de till exempel bytte från ett pressverktyg till ett annat. Men för att kunna växa vidare måste de nu börja dubbla på maskinerna och tillverkningslinjerna – ett arbete vi såg pågå på många ställen i fabrikslokalen. I byggnadens ena ända höll de till och med på att utöka själva byggnaden. Giga Berlin slår produktionsrekord – och fortsätter samtidigt växa så det knakar!

Även aluminium gjuteriet där de gjuter bilens bakvagn i ett enda stycke håller på att byggas ut. De fyra pressgjutmaskinerna som under hög tryck sprutar in smält aluminium i enorma formar kommer snart få sällskap av fyra till. Förutom ökade volymer, fler bilar att tillverka kommer snart även framvagnen gjutas i ett stycke – då kommer gjutmaskinerna behöva leverera dubbelt så många färdiga delar.

En viktig avdelning som vi hoppade över var hallen där robotar svetsar ihop de olika delarna till färdiga karosser.

Istället fick vi se där karosserna monteras fast på underreden. På golvet kommer batteripack och fram- och bakaxel rullandes på enorma rörliga plattformar samtidigt som karossen sänks ned från ovan. Väldrillade arbetslag såg till att komponenterna hamnade rätt och drog åt bultar med momentskruvdragare.

Giga Berlin tillverkar fortfarande “traditionella” Tesla Model Y. Endast bakvagnen är helgjuten och batteripacket består fortfarande av 2170 batterier (21 mm i diameter och 70 mm långa). De helgjutna framvagnar och integrerade batteripack med 4680 battericeller som Giga Texas börjat använda har fortfarande inte börjats monteras i Berlin fabriken.

Men de är snart på gång, enligt våra guider. Likaså de nya röda och gråa lacken. När vi var där såg vi mest svarta och vita bilar tillverkas. Endast vid stationen de sammanfogade kaross med underrede som det syntes en enstaka körsbärsröd Model Y.

Men det som framför allt slog oss var hur fabriken lät. Det var dunk dunk överallt. Men inte från tunga maskiner – utan från tung tysk techno-musik! Fabriken lät inte som en fabrik – utan snarare som ett gym eller party. “Unf-unf-unf-unf-unf” dunkade musiken överallt vi kom. Tesla skulle kunna släppa “Giga Berlin – the playlist” på Spotify. Arbetslagen bestod mest av ungdomar, man såg få över 40. Av namnen på klädskåpen att döma var många från Polen och Syrien. Det fanns ljudisolerade fikarum här och där runtom i fabriken, och små mötesrum och kontor insprängda bland maskinerna.

Flera av våra medlemmar hade via arbetet andra bilfabriker att jämföra mot. De tyckte att fabriken var ljus och bra ventilerad – förutom vid gjuteriverkstaden där det var en ganska kraftig doft. Ergonomiskt var det överlag bra med “framdukade” bildelar arbetarna skulle montera förutom där kaross och bottenplatta fördes ihop och arbetarna fick rycka i tunga delar för att få dem rätt. I vissa stationer fick de stå under bilen och montera med armar över axlar som inte är bra ur ergonomisk synvinkel. Fast guiden berättade att de roterar folk mellan arbetsuppgifterna så det inte ska bli för repetitiva arbetsrörelser.

När vi gick runt i fabriken fick vi ibland gå runt vagnar och material som stod i gångvägarna så man tvingades ut bland truckarna. Det var många som körde ut material till de olika stationerna men fabriken hade en mer “linjär” layout än många andra. Tesla har ansträngt sig för att minimera transporterna i fabriken. Fast de truckar som ändå körde tvingades ofta väja för varandra i korsningar.

Och han som jobbade som fabrikseffektiviserings-konsult la märke till att han såg inga kanban-board eller liknande för att registrera produktionsvolymer, förbättringar eller incidenter.

Sista anhalten på vår rundtur var ljustunneln där varje färdig bil detaljgranskas inför slutgiltig godkännande. En hel arbetslag som noggrant synar igenom bilen och markerar minsta lilla skada eller avvikelse de hittar. Ifall de inte hittar något att anmärka på slår de högtidligt i en gong-gong som står vid slutet av tunneln. Under tiden våra två grupper ställde upp sig för gruppfoto hann de med att besiktiga dussinet bilar – och slog i gång-gången flera gånger!

Ovan två bilder var de enda vi fick ta under vårt besök (de andra bilderna i detta reportage kommer från invigningsfesten för två år sedan).

Utanför fabriken gick det dock bra att fotografera. Ovan bild tog vi när vi stod en kvart i kö i väntan på att bli insläppta innan turen. Medan regnet strilade ner. Det var kallt och blött, ingen kul start på besöket.

Två timmar senare, när vi gick ut från fabriken hade Tesla ställt upp ett tält där! Ett tydligt bevis på hur snabbt och effektivt de jobbar. De såg problemet med folk som kan bli blöta medan de väntar på att bli insläppta – och implementerade en lösning på det inom två timmar! Korta beslutsvägar, snabba åtgärder. Andra tillverkare skulle nog inte ens hunnit tillsätta utredningskommittén på den tiden.

Pingback: Heldag i Berlin – Tesla Club Sweden

Pingback: Rundtur i Berlin fabriken – Tesla Club Sweden