I lördags var det fest i Berlin! Tesla bjöd in lokalbefolkningen till att titta på deras nya bilfabrik i utkanten av staden. Ett fåtal medlemmar från Teslas officiella bilklubbar bjöds också in, bland annat oss på Tesla Club Sweden. Vid inträde fick vi en regnjacka (onödigt i sköna solskenet) och tre biljetter till mat, dricka eller åktur. Det blev Ein beer, ein bratwurst und ein åktur i pariserhjulet 🙂

Men först en rundtur i fabriken. Två kilometer snitslad bana genom enorma fabrikslokaler. Svårt att tro att det för mindre än två år sen var skog här…

Först enorma maskiner som stampade ur bildelar från plåtskivor. Dörrar, karossidor eller motorhuv.

Sedan monteras de ihop till bilkarosser. Robotarna var på, de rörde sig fram och tillbaka men utan några bildelar att ta tag i. Bara “torrkörning” som demo.

Istället ställde de fram ett antal karosser för att visa de olika stegen. På en gång såg man stora nyheten:

Tesla Model Y som tillverkas i Berlin kommer ha helgjuten bak- och framvagn. Det var det som spred panik hos Volkswagen förra veckan. De pressgjutna delarna gör att Tesla kommer kunna tillverka en Model Y på 10 timmar – mot över 30 för en ID.4

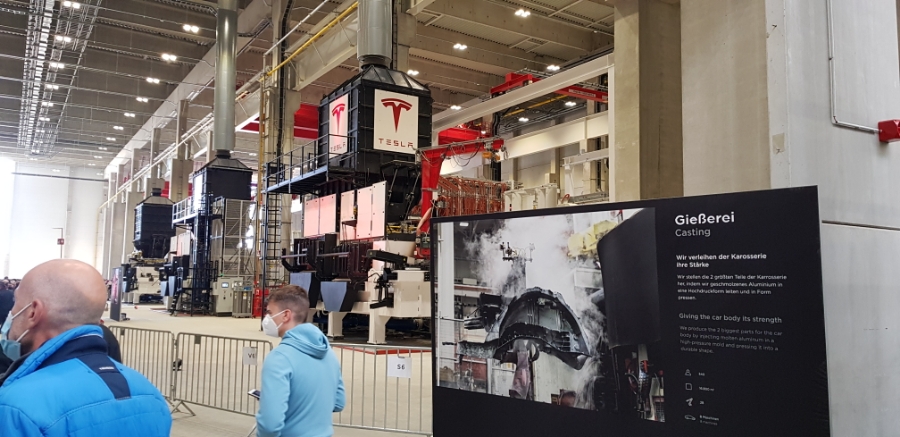

Vi fick se även gjuteriet där delarna gjordes. På bilden syns tre gjutugnar. Det som inte syns är att till vänster är fabrikslokalen dimensionerad för sex ugnar till – det mesta av den enorma lokalen var tomt.

Över huvud taget var de flesta lokaler överdimensionerade. Där det stod en tillverkningslina fanns det oftast plats för en till. Tesla har redan förberett sig för framtida expansion.

På ett ställe visade de hur karossen och underredet sätts ihop till en bil. Det tränade ögat såg på en gång att batteripacket är av äldre modell, inte framtidens strukturella batteripack.

Personalen på plats berättade att de första bilarna kommer ha vanliga batteripack (med batterier från Kina) men när lokala batterifabriken i Berlin kommer igång om ett år ska de byta till de strukturella batteripacken.

Precis innan utgången visade de upp de LED matrix strålkastare som kommer sitta i de Europeiska Model Y.

Sen var det dags för pariserhjulet! Ett bra sätt att få överblick över den enorma byggnaden. Längst borta syns batterifabriken som byggs. I förgrunden alla mat- och öltält vi kunde välja mellan.

Till vänster om fabriken byggde de en dragracing strip där man kunde provåka Model Y, och en scen och läktare för kvällens underhållning.

För Berlinarna var det en upplevelse att provåka och uppleva hur snabbt Tesla Model Y accelererade. Man hörde många wow vid utgången. Fast för oss Teslaägare var det som vardag. De körde inte ens Performance modellerna, bara Long Range.

Tappra skaran från Tesla Club Sweden: fth, jag, Zalman3 och Andreasson.

Strax innan klockan sex kom Elon Musk upp på stora scenen. De förberedde honom tal han skulle hålla men istället började han bara svara på frågor. Som att ja, de kommer ställa några Supercharger vid fabriken. Och de ska ha eget dagis (vanligt i Tyskland att stora företag har egna dagis för de anställdas barn).

Och att Tesla ska lansera eget öl. Några bra frågor kom det också, med optimistiska glädjande svar.

Tesla hoppas få köra igång produktion redan i November i år och de första bilarna levereras i december. Men riktig volymproduktion, 5-10 tusen bilar per vecka når de först om ett år. Tills dess är lokala batterifabriken också färdig. Och självkörande mjukvaran FSD hoppas Elon kunna släppa till Europa nästa år.

Sedan tog DJ över scenen och började ösa ut tung techno musik ur högtalarna. Folkfesten övergick till rave party.

Bredvid scenen sprakade fyra enorma Teslaspolar loss och blixtrade och hummade i takt med musiken.

Tesla bjöd på en hejdundrande invigningsfest. Berlinarna såg nöjda och stolta ut över sin nya bilfabrik. Snart går monteringsrobotarna igång på riktigt och tillverkar elbilar för hela europeiska marknaden. Tesla fick nog många blivande medarbetare, blivande kunder på Giga-fest Berlin.

Det kanske förtjänar att påpekas att närmsta packet på bilden med de två bakdelarna är det strukturella 4680-packet.

Kul att ni fick åka!

Ja tänkte nog det!

Är det inte så att båda batteripaketen som stod utställda är strukturella?

Nej, 2170-chassit (mittendelen) är annorlunda, och ett strukturellt pack kräver 4680 för att fungera.

OK, det är alltså storleken på batterierna som är avgörande?

Det är så som jag förstått det.

Det är inte bara storleken – 4680 har en “tab-less” design också, och tittar man på närbilderna så är det inte heller enskilda ledningar till cellerna. Så allt från anslutning till kylning är nytt också.

Ja, man ser att det är olika size på cellerna.

Det är bara några få år sedan som Sandy Munro plockade isär en av de första tillverkade model 3 och uttryckt stor besvikelse över hur medelmåttig konstruktionen var gjord. Idag, tre år senare, så är Tesla “10 år” före sina konkurrenter. Hur gick det till?

Tesla med Elon i spetsen lärde sig en viktig läxa från model 3. Det är förvisso svårt att konstruera en bil, men det är minst 10 gånger svårare att konstruera till effektiv tillverkningsprocess enligt Elon. Det Tesla uppenbarligen gjort de senaste åren är att koncentrera sig på att utveckla en effektiv och rationell tillverkning. Detta till skillnad mot t.ex. VW som lagt mycket av sin energi på MEB plattformen (egentligen ett modulsystem). Det tror jag har varit fel spår. VW har försökt göra en finurlig produktfamilj, Tesla en finurlig tillverkningsprocess vari de kan tillverka i stort vilket bilmodell som helst. Och jag tänker bl.a. på hur de gjuter fram och bakvagn, som Tibor berättar om, och kopplar ihop dessa med batteripaketet, varpå de monterar stolarna direkt. Lika genialt som när Ford kom på att sätta hjulen direkt på motorn på en traktor, och kunde därmed skippa en stor tung ram.

Jag har arbetat i svensk tillverkningsindustri i 40 år (herregud, är jag så gammal!) och haft med mer än 50 olika företag att göra, i vitt skilda branscher. I stort sett i alla företag så ligger företags fokus på produktutveckling. Ingenjörerna som arbetar där har hyfsat bra betalt (för svenska förhållanden) och hög status. De som arbetar med utveckling av tillverkningsprocessen har lägre lön, lägre status och sitter ofta undangömda i trånga och sunkiga lokaler. På något sätt brukar de ändå trolla fram hyggligt bra resultat, trots brist på resurser och fokus från ledningen.

Det ska bli intressant om Elons budskap att det är tillverkningsprocessen som är avgörande för framgång kommer att sprida sig till andra branscher. Fordonsindustrin har inget att välja på. Det handlar om att anpassa sig eller försvinna.

Tack till the_wolfpack_berlin som tog med oss hemmasittare på en live rundtur!

Det Sandy klagade på var mest glappet mellan panelerna och skeva monteringar. Vi äger tre av dessa snart 10 år gamla och med omkring 30.000 mil var. Panelerna är fortfarande några mm olika listerna vid dörrarna några mm skillnad. Men detta har naturligtvis inte påverkat bilarnas köregenskaper. Batterier och drivlinan känns precis som när dom var nya. Visst en del små detaljer är finare idag mot då men efter att ha provkört ID3 och några andra helt nya bilar kan vi bara konstatera att vi mycket hellre fortsätter att köra våra gamla Teslor än något nytt från 2021.

Sandy sa också att den model 3 de plockade isär hade fantastiskt bra köregenskaper. Hur en produkt upplevs av en kund och hur den tekniskt är konstruerad och tillverkade är två olika saker. Konstruktionen kan vara rätt bökigt gjord, men ändå resultera i en produkt som kunden uppskattar. Men Sandy är expert på konstruktion och tillverkning, han vill se nytänkande som leder till låga kostnader i tillverkning och montering. Det hade inte model 3 år 2017. Tesla misslyckades också med att nå målet $35000 för en SR.

En produkt som är knölig att tillverka och montera ger så gott som alltid upphov till diverse kvalitetsbrister. En del kvalitetsbrister ger höga interna kostnader, andra leder till garantikostnader och missnöjda kunder. Därför försöker man konstruera produkten så den enkel att tillverka och montera (Design For Manufacturing / Design For Assembly). Panelgap är en indikator på en knölig konstruktion (eller knöliga medarbetare, men det är överkurs).

Nytänkandet nu är, som jag förstår det, att Tesla uppfunnit tillverkningsbaserad konstruktion, Manufacturing Based Design. Jag tror detta är ett nödvändigt steg för att kunna tillverka en bil för $25000.

Jag läser ibland att en del vill hellre ha en model Y från Berlin än en från Shanghai. Jag tror inte att man som kund kommer att märka någon skillnad.

Enig med dig och för att nå 20 miljoner Tesla bilar per år så kommer 25.000 dollar bilen vara avgörande, oavsett hur det går med denna modell kommer dom andra modellerna säljas i så stora kvantiteter att Tesla ändå kommer vara otroligt lönsamt, just tack vare deras nytänk vid tillverkningen.

Sandy Munro var framförallt missnöjd med bakvagnen som var en röra av 70 delar. Elon kommenterade med att den ansvarige inte jobbar på Tesla längre. Sandy Munro förstod heller inte elektronik särskilt bra men när de intresserade sig för det så ändrade han sin åsikt då han insåg att Tesla hade ett försprång där. När han sedan fick se gigacasting så blev han frälst.

Pingback: Guidad tur i Giga Berlin – Tesla Club Sweden

Pingback: Rundtur i Berlinfabriken – Tesla Club Sweden

Pingback: Kris i tyska bilindustrin – Tesla senarelägger utbyggnad – Tesla Club Sweden